產品導航

PRODUCTS

推薦產品

聯系方式

CONTACT US

電話:0371-55682180

傳真:0371-55682180

手機:136-7371-1977

郵箱:3489671897@qq.com

地址:鄭州新密市超化鎮工業園區

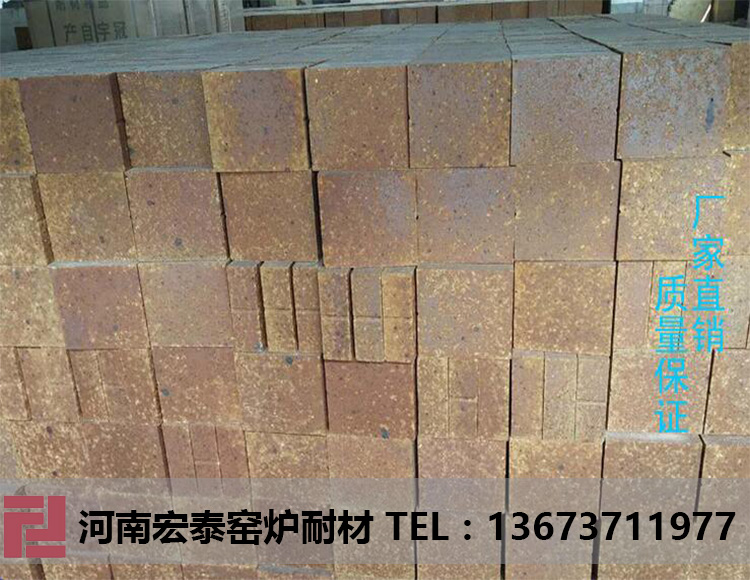

詳細說明

鏈篦機-回轉窯球團技術是采用鏈篦機干燥預熱生球、回轉窯固結焙燒球團、環冷機冷卻的球團生產先進工藝,該工藝二次能源利用充分,環境清潔,球團質量高,能耗低,能有效地降低高爐焦比,使高爐爐料結構更加合理,提高高爐有效利用系數,經濟效益和環境效益較好。

1鏈篦機

鏈篦機作為球團干燥預熱的設備,工作溫度一般在1000℃以下。預熱一段(高溫段)爐墻工作層采用的是整體澆注,爐頂是耐熱預制塊。預熱二段爐墻及隔墻采用粘土磚、輕質耐火磚或粘土澆注料作為工作層,爐頂采用的是粘土澆注料。鏈篦機機頭密封罩噴涂層,大溜槽剛玉耐磨磚。配風管采用的是整體澆注而成。鏈篦機篦床下面的風箱工作面澆注了一層50~100mm厚度的耐磨澆注料。根據幾年來的生產實踐和檢修經驗,比較容易損壞的耐火內襯主要有:鏈篦機爐墻開裂倒塌,機頭煙囪下口(大放散)剝落,大溜槽剛玉磚局部斷裂磨損嚴重,配風管局部剝落,風箱澆注料局部剝落等。

2回轉窯

回轉窯是球團生產的關鍵設備,主要功能將經過干燥的生球團均勻燒結成熟球。由于生產過程中勻速轉動,窯內耐火內襯承受著高溫振動、球團渣塊撞擊、渣鐵侵蝕等惡劣工況,窯內渣瘤嚴重,窯襯容易出現局部破損進而燒紅窯皮鋼板,鋼板高溫產生變形后又進一步加快該部位耐火內襯的燒損、剝落和串氣斷裂。尤其是窯頭窯尾鎖口,溫度場變化大,受到的沖擊力也非常大,且是長期持續性的,局部內襯損壞嚴重,常出現內襯剝落后卡口貼暴露在料層下,時間不長容易燒毀漏球,因此每次定修該處都是重點檢修部位。回轉窯窯頭燒嘴伸入窯體的部分,上口耐火內襯受到球團及渣塊的撞擊,上部瓦塊斷裂震落,上覆澆注料也會很快就被損壞。

3環冷機

環冷機是燒成后球團的冷卻設備,同時也是體現鏈篦機-回轉窯系統節能的關鍵設備。冷卻球團后形成的高溫空氣經回熱管道流向鏈篦機,對生球進行干燥預熱,大大提高了燃料的熱效率和能源的綜合利用系數。環冷機內襯結構主要包括:受料庫、環冷下爐墻欄板磚結構、上爐墻整體澆注結構、隔墻及回熱管道出口。其中受料庫頂端耐火磚砌體、前墻九型磚及后擋墻平料砣、內側墻水冷梁等處澆注料由于受到從回轉窯落下球團的直接沖擊,容易損壞;環冷機上爐墻整體澆注料,由于其底部托板在高溫下燒損變形,產生了爐墻裂縫,進而導致爐墻局部剝落甚至垮塌;環冷下爐墻欄板磚在轉動的過程中,少數球團會夾進欄板磚之間的間隙,導致將欄板磚擠脹變形斷裂;回熱管道出口受高溫氣流沖刷,原先整體澆注的澆注料不斷剝落,露出管口鋼板,加快出口段耐火內襯的損壞。

4回熱及除塵系統

回熱系統包含從環冷機高溫和低溫段引出通向鏈篦機預熱生球團的2趟管道,其內襯原設計為整體澆注成型,管道局部受高溫氣流長期沖刷出現剝落情況。除塵系統包含除塵器(2臺)和除塵管道。除塵器內上部爐墻磚襯長期生產后會出現局部掉磚現象。

5耐火材料內襯檢修及長壽命應用探索

由于鏈篦機-回轉窯系統涉及設備及構件龐大,耐火材料種類眾多,工況惡劣,因此其耐火內襯需要定期檢修,以維持球團安全生產。

5.1鏈篦機內襯檢修大溜槽剛玉磚的更換,通常采用挖補的方式進行。由于處于高溫區,該部位一般在停火冷卻24h后方可作業,且主抽風機不得停運。鏈篦機預熱一段(高溫段)爐墻,原設計為整體澆注。由于該部位高溫,振動激烈,氣流沖刷,墻體出現剝落、開縫甚至倒塌。過去在突發爐墻倒塌時,為搶時間,采用了焊接錨固釘噴涂造襯的方式進行修復。由于噴涂厚度達到300mm,沒有足夠的時間進行養護和烘爐,導致投入生產后時間不長就出現開裂,隨后局部塌落。于是又采用了砌筑耐火磚的方式進行修復,以便在沒有養生時間、烘爐時間極短的情況下能夠迅速投產,保持較高的磚襯強度。這種方式耐火磚墻體本身強度和耐火度足夠,但是墻體和鋼板之間的粘接強度卻大大降低了。結合以往施工經驗和教訓,決定采用耐火磚加錨固結構的方式進行修復,即磚墻水平和高度方向每隔一定距離,錯位設置錨固結構,該結構由錨固磚、澆注料組成。采用這種方式,修復后的爐墻使用1年以上未出現問題。鏈篦機煙囪及配風管下口澆注料剝落,已經無法按當初設計時的方案再次支模澆注,檢修時選用高性耐火噴涂料、采用噴涂造襯的方案,很好地解決了這個難題。鏈篦機篦板下風箱澆注內襯,采用耐磨涂抹料,人工涂抹完成修復工作。

5.2回轉窯內襯檢修

回轉窯內襯檢修,考慮到窯體降溫和排大塊渣瘤的要求,一般至少在30h以后方可停窯。窯頭窯尾損壞部位鎖口料的拆除修復,由于該部位耐磨、抗震、耐沖擊等技術要求,通常采用的是剛玉質鋼纖維澆注料,耐壓和抗折強度較高,拆除難度十分大。考慮到施工工期緊張,該部位澆注時模板支設要求可連續作業。在第一次進行窯頭鎖扣料全部拆除修復時,為趕進度,搭設了類似摩天輪的架子,支撐住木模板,邊支設邊澆注,養生時間不超過0.5h即可轉窯進行下一段施工。根據吊模原理,在局部拆除修復時,則采用了設置掛件,吊掛模板的方式支模。該方案與“摩天輪”方案相比,無需搭設架子,加快了施工進度,物流通道更通暢,作業空間更大。回轉窯窯體耐火內襯的局部檢修,必須確保檢修部位窯體上方無渣塊等殘留物,避免墜物傷人。采取拆除一塊,修復一塊,穩步推進的方式進行,切忌拆除一大片再砌筑的方案,防止出現塌方事故。

5.3環冷機內襯檢修

環冷受料庫由于工況最為惡劣,耐火內襯損壞最為嚴重,因而是每次檢修的重點。該部位的檢修特點是環境溫度極高,作業空間狹小,高空作業。受料庫頂端考慮到檢修后即投入運行的原因,一般還是采用砌筑耐火磚的方案;前墻九型磚處修復,在缺少九型磚備件的情況下,曾改為整體澆注,也使用了半年以上;后擋墻及側墻水冷梁,采用安裝鐵皮盒子的方式作為模具澆注,可節省模板拆除時間,加快施工進度。環冷下爐墻欄板磚結構,由于爐墻鋼板已經變形,大修時底部由纖維毯改為澆注料,確保組裝時不至于產生錯位,或者在組裝后由于底部纖維毯壓縮導致欄板磚之間出現超標磚縫。上爐墻整體澆注,利用底部鋼托板,采用吊模原理掛設木模板,避免在環冷機臺車上搭設腳手架支持模板,影響物料運輸通道的順暢,占用有限的作業空間。回熱管道出口及隔墻底部耐材剝落,采用噴涂造襯的方式可快速修復。

5.4回熱和除塵系統內襯檢修

回熱管道原設計為整體澆注成型,檢修時,無法再行支模澆注,因此改為噴涂造襯。除塵器爐墻為砌磚結構,上部爐墻受氣流擾動而發生掉磚現象,為增強磚墻整體強度,上部爐墻在檢修時焊接錨固件,整體澆注成型。除塵管道則采用噴涂造襯的方式修復。

6對鏈篦機-回轉窯耐火材料長壽命應用的一些想法

根據對該系統多年來的檢修實踐,建議耐火材料科研機構或耐火材料生產廠家對易損部位耐火材料的長壽命應用,做進一步理論和實踐研究。建議球團廠對所用耐火內襯的結構和材質進行有針對性的研究。

(1)是各部位檢修時所用不同類型噴涂料的耐磨性、急冷急熱性、熱震穩定性及抗折強度等性能有待進一步提高。

(2)回轉窯鎖口料材料,在檢修工期緊的情況下,必須采用免烘烤快干料,以便施工完畢一段后,可以盡快轉窯以便進行下一段修復。

(3)環冷欄板磚螺栓對應的爐皮開孔尺寸誤差,應由原設計的2~3mm,擴大為5~8mm,便于欄板磚組裝,同時要求配置定制的異型螺栓墊片,或者點焊住螺栓螺帽,確保連接穩固,在臺車轉動時不會發生振動偏移。

(4)建議環冷上爐墻下口設計成帶下突結構,盡可能的攔住即將竄入欄板磚上口的球團,同時也保護了水封或沙封結構。

1鏈篦機

鏈篦機作為球團干燥預熱的設備,工作溫度一般在1000℃以下。預熱一段(高溫段)爐墻工作層采用的是整體澆注,爐頂是耐熱預制塊。預熱二段爐墻及隔墻采用粘土磚、輕質耐火磚或粘土澆注料作為工作層,爐頂采用的是粘土澆注料。鏈篦機機頭密封罩噴涂層,大溜槽剛玉耐磨磚。配風管采用的是整體澆注而成。鏈篦機篦床下面的風箱工作面澆注了一層50~100mm厚度的耐磨澆注料。根據幾年來的生產實踐和檢修經驗,比較容易損壞的耐火內襯主要有:鏈篦機爐墻開裂倒塌,機頭煙囪下口(大放散)剝落,大溜槽剛玉磚局部斷裂磨損嚴重,配風管局部剝落,風箱澆注料局部剝落等。

2回轉窯

回轉窯是球團生產的關鍵設備,主要功能將經過干燥的生球團均勻燒結成熟球。由于生產過程中勻速轉動,窯內耐火內襯承受著高溫振動、球團渣塊撞擊、渣鐵侵蝕等惡劣工況,窯內渣瘤嚴重,窯襯容易出現局部破損進而燒紅窯皮鋼板,鋼板高溫產生變形后又進一步加快該部位耐火內襯的燒損、剝落和串氣斷裂。尤其是窯頭窯尾鎖口,溫度場變化大,受到的沖擊力也非常大,且是長期持續性的,局部內襯損壞嚴重,常出現內襯剝落后卡口貼暴露在料層下,時間不長容易燒毀漏球,因此每次定修該處都是重點檢修部位。回轉窯窯頭燒嘴伸入窯體的部分,上口耐火內襯受到球團及渣塊的撞擊,上部瓦塊斷裂震落,上覆澆注料也會很快就被損壞。

3環冷機

環冷機是燒成后球團的冷卻設備,同時也是體現鏈篦機-回轉窯系統節能的關鍵設備。冷卻球團后形成的高溫空氣經回熱管道流向鏈篦機,對生球進行干燥預熱,大大提高了燃料的熱效率和能源的綜合利用系數。環冷機內襯結構主要包括:受料庫、環冷下爐墻欄板磚結構、上爐墻整體澆注結構、隔墻及回熱管道出口。其中受料庫頂端耐火磚砌體、前墻九型磚及后擋墻平料砣、內側墻水冷梁等處澆注料由于受到從回轉窯落下球團的直接沖擊,容易損壞;環冷機上爐墻整體澆注料,由于其底部托板在高溫下燒損變形,產生了爐墻裂縫,進而導致爐墻局部剝落甚至垮塌;環冷下爐墻欄板磚在轉動的過程中,少數球團會夾進欄板磚之間的間隙,導致將欄板磚擠脹變形斷裂;回熱管道出口受高溫氣流沖刷,原先整體澆注的澆注料不斷剝落,露出管口鋼板,加快出口段耐火內襯的損壞。

4回熱及除塵系統

回熱系統包含從環冷機高溫和低溫段引出通向鏈篦機預熱生球團的2趟管道,其內襯原設計為整體澆注成型,管道局部受高溫氣流長期沖刷出現剝落情況。除塵系統包含除塵器(2臺)和除塵管道。除塵器內上部爐墻磚襯長期生產后會出現局部掉磚現象。

5耐火材料內襯檢修及長壽命應用探索

由于鏈篦機-回轉窯系統涉及設備及構件龐大,耐火材料種類眾多,工況惡劣,因此其耐火內襯需要定期檢修,以維持球團安全生產。

5.1鏈篦機內襯檢修大溜槽剛玉磚的更換,通常采用挖補的方式進行。由于處于高溫區,該部位一般在停火冷卻24h后方可作業,且主抽風機不得停運。鏈篦機預熱一段(高溫段)爐墻,原設計為整體澆注。由于該部位高溫,振動激烈,氣流沖刷,墻體出現剝落、開縫甚至倒塌。過去在突發爐墻倒塌時,為搶時間,采用了焊接錨固釘噴涂造襯的方式進行修復。由于噴涂厚度達到300mm,沒有足夠的時間進行養護和烘爐,導致投入生產后時間不長就出現開裂,隨后局部塌落。于是又采用了砌筑耐火磚的方式進行修復,以便在沒有養生時間、烘爐時間極短的情況下能夠迅速投產,保持較高的磚襯強度。這種方式耐火磚墻體本身強度和耐火度足夠,但是墻體和鋼板之間的粘接強度卻大大降低了。結合以往施工經驗和教訓,決定采用耐火磚加錨固結構的方式進行修復,即磚墻水平和高度方向每隔一定距離,錯位設置錨固結構,該結構由錨固磚、澆注料組成。采用這種方式,修復后的爐墻使用1年以上未出現問題。鏈篦機煙囪及配風管下口澆注料剝落,已經無法按當初設計時的方案再次支模澆注,檢修時選用高性耐火噴涂料、采用噴涂造襯的方案,很好地解決了這個難題。鏈篦機篦板下風箱澆注內襯,采用耐磨涂抹料,人工涂抹完成修復工作。

5.2回轉窯內襯檢修

回轉窯內襯檢修,考慮到窯體降溫和排大塊渣瘤的要求,一般至少在30h以后方可停窯。窯頭窯尾損壞部位鎖口料的拆除修復,由于該部位耐磨、抗震、耐沖擊等技術要求,通常采用的是剛玉質鋼纖維澆注料,耐壓和抗折強度較高,拆除難度十分大。考慮到施工工期緊張,該部位澆注時模板支設要求可連續作業。在第一次進行窯頭鎖扣料全部拆除修復時,為趕進度,搭設了類似摩天輪的架子,支撐住木模板,邊支設邊澆注,養生時間不超過0.5h即可轉窯進行下一段施工。根據吊模原理,在局部拆除修復時,則采用了設置掛件,吊掛模板的方式支模。該方案與“摩天輪”方案相比,無需搭設架子,加快了施工進度,物流通道更通暢,作業空間更大。回轉窯窯體耐火內襯的局部檢修,必須確保檢修部位窯體上方無渣塊等殘留物,避免墜物傷人。采取拆除一塊,修復一塊,穩步推進的方式進行,切忌拆除一大片再砌筑的方案,防止出現塌方事故。

5.3環冷機內襯檢修

環冷受料庫由于工況最為惡劣,耐火內襯損壞最為嚴重,因而是每次檢修的重點。該部位的檢修特點是環境溫度極高,作業空間狹小,高空作業。受料庫頂端考慮到檢修后即投入運行的原因,一般還是采用砌筑耐火磚的方案;前墻九型磚處修復,在缺少九型磚備件的情況下,曾改為整體澆注,也使用了半年以上;后擋墻及側墻水冷梁,采用安裝鐵皮盒子的方式作為模具澆注,可節省模板拆除時間,加快施工進度。環冷下爐墻欄板磚結構,由于爐墻鋼板已經變形,大修時底部由纖維毯改為澆注料,確保組裝時不至于產生錯位,或者在組裝后由于底部纖維毯壓縮導致欄板磚之間出現超標磚縫。上爐墻整體澆注,利用底部鋼托板,采用吊模原理掛設木模板,避免在環冷機臺車上搭設腳手架支持模板,影響物料運輸通道的順暢,占用有限的作業空間。回熱管道出口及隔墻底部耐材剝落,采用噴涂造襯的方式可快速修復。

5.4回熱和除塵系統內襯檢修

回熱管道原設計為整體澆注成型,檢修時,無法再行支模澆注,因此改為噴涂造襯。除塵器爐墻為砌磚結構,上部爐墻受氣流擾動而發生掉磚現象,為增強磚墻整體強度,上部爐墻在檢修時焊接錨固件,整體澆注成型。除塵管道則采用噴涂造襯的方式修復。

6對鏈篦機-回轉窯耐火材料長壽命應用的一些想法

根據對該系統多年來的檢修實踐,建議耐火材料科研機構或耐火材料生產廠家對易損部位耐火材料的長壽命應用,做進一步理論和實踐研究。建議球團廠對所用耐火內襯的結構和材質進行有針對性的研究。

(1)是各部位檢修時所用不同類型噴涂料的耐磨性、急冷急熱性、熱震穩定性及抗折強度等性能有待進一步提高。

(2)回轉窯鎖口料材料,在檢修工期緊的情況下,必須采用免烘烤快干料,以便施工完畢一段后,可以盡快轉窯以便進行下一段修復。

(3)環冷欄板磚螺栓對應的爐皮開孔尺寸誤差,應由原設計的2~3mm,擴大為5~8mm,便于欄板磚組裝,同時要求配置定制的異型螺栓墊片,或者點焊住螺栓螺帽,確保連接穩固,在臺車轉動時不會發生振動偏移。

(4)建議環冷上爐墻下口設計成帶下突結構,盡可能的攔住即將竄入欄板磚上口的球團,同時也保護了水封或沙封結構。